気候変動・自然環境改善への貢献

ユニカフェグループは、異常気象や自然災害の原因となる気候変動を緩和し、

また自然への負荷を低減・回復させることに貢献する取組みを行い、

持続可能な社会の実現を目指します。

コーヒーは、栽培時の気温や降雨量に生育が大きく左右される作物です。

コーヒー産業は、気候変動によってこれまでの生産地が栽培に適さなくなったり、病害虫の影響を受けやすくなるなどの課題を抱えており、

気候変動への対応は、産業そのものの維持発展に大きく影響する重要課題です。

ユニカフェグループは、異常気象や自然災害の原因となる気候変動を緩和し、また自然への負荷を低減・回復させることに

貢献する取組みを行い、持続可能な社会の実現を目指します。

環境方針

コーヒー製品の生産、その他の事業活動を通じて、地球環境の維持・改善に十分配慮した企業経営を行います。

- コーヒー生産時における使用エネルギーの削減、廃棄物の減量化・再利用を推進し、環境負荷の低減を目指します。

- 環境関連法規及びその他の要求事項を遵守します。

- 全社員に対して、環境に関する教育活動を積極的に行い、意識向上を図り、環境目標の達成及び地域周辺の環境維持・向上を目指します。

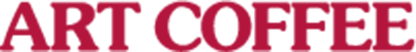

GHG排出量を削減する

目標

事業活動によるGHG排出量削減(基準年:2019年比)

2025年 Scope1・2 46%削減

2040年 Scope1・2・3 カーボンニュートラル

Scope1・2・3でのGHG排出量について、ソコテック・サーティフィケーション・ジャパン株式会社による第三者保証を受けています。

水性フレキソ印刷の導入

製品パッケージとなるフィルム印刷において、一部の製品に水性フレキソ印刷を導入しました。

従来の印刷方式に比べ環境負荷が少ないことから、今後も導入商品の拡充を目指してまいります。

水性フレキソ印刷の環境メリット

水性インキは溶剤の代わりに水を使用するため、インキ溶剤乾燥時に排出される揮発性有機化合物(VOC)がほとんど排出されません。

また、インキ使用量も少なく済むため乾燥時の使用エネルギーも削減できます。

(参考)導入製品における環境効果

| 油性グラビア凹版 | 水性フレキソ凸版 | |

|---|---|---|

| インキ成分 | 顔料など、VOC | 顔料など、水 |

| VOC発生量 (10万枚あたり) |

61.13kg | 1.43kg (削減率97.7%) |

| CO2排出量 (製品1袋あたりのCFP値) |

51.77g | 41.11g (削減率20.6%) |

算出、出典元「水性フレキソ促進協議会(株式会社光邦)」

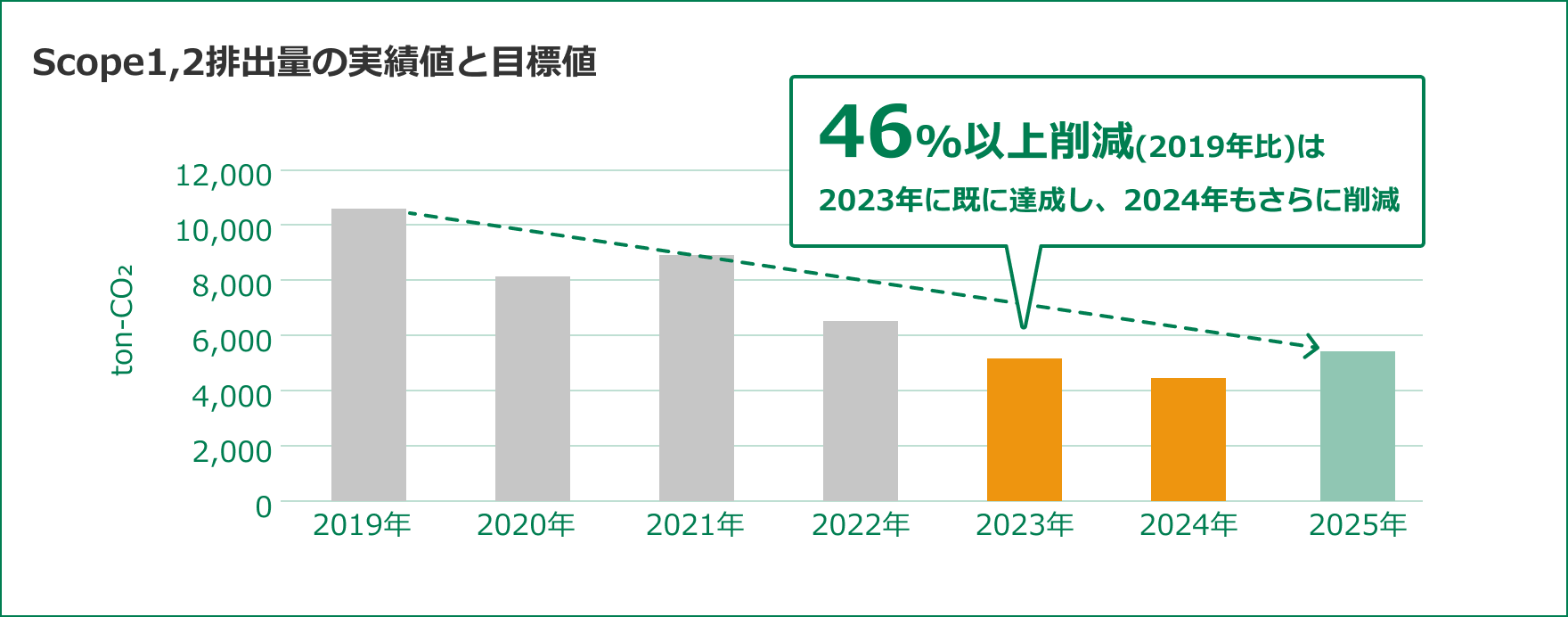

オーシャンバウンド・プラスチックを原料とするパレットへの切替え

2024年度より、工場での製品保管、輸送時に使用するパレットを、OBPパレットへ順次切り替えています。

OBPとは、オーシャンバウンド・プラスチックの略で、海洋ゴミになる手前の海岸から約50km以内の内陸部に廃棄されているプラスチックのことです。

このOBPを回収し、一部原料として再利用した輸送用パレットを使用することにより、新たな石油由来のプラスチックを使用せずに済み、CO₂排出量の削減につながるとともに、海洋汚染の改善にも貢献できる取り組みです。

ユニカフェグループでは、2030年までに工場で新たに購入するすべてのパレットをOBPパレットへ切り替える予定です。

切り替えによるCO2削減効果

| バージンプラスチックを使用した場合 | 252.9kg-CO₂e |

|---|---|

| 再生材料を使用した場合 | 90.9kg-CO₂e |

算出ソフト「一般社団法人サスティナブル推進機構MiLCA」を使用

現在工場で使用中のパレットを製造する際のCO₂排出量を比較すると、海洋性プラスチックを一部使用した再生材料では、通常のバージンプラスチックを使用した場合と比べて約64%ものCO₂排出量削減につながります。

工場内照明のLED化

神奈川総合工場では、LED照明を使用しています。LED照明は、白熱電球や蛍光灯に比べて消費電力が小さく、工場稼働時のCO₂排出量を削減できます。

工場での実質再生可能エネルギー由来電力の使用

神奈川総合工場では、2022年9月から、実質再生可能エネルギー由来電力を使用しています。実質再生可能エネルギー由来電力は、再生可能エネルギー由来の非化石証書により、CO₂排出量ゼロの付加価値がある電力です。これにより、同工場で使用する電力から排出されるCO₂が実質ゼロとみなされます。

再生可能エネルギー使用オフィスへの移転

2023年2月より、ユニカフェグループは再生エネルギーを100%使用したオフィスへ移転しました。

これにより、本社オフィスでの電力使用によるCO₂排出量はゼロとなっています。

再生可能電力使用オフィス

廃棄物削減及び資源循環を行う

目標

自社製品に使用する包材を順次環境包材へ切替え

コーヒー包材は、品質保持のために水・空気・光に対するバリア性が必要なため、一定量のプラスチックの使用が不可欠です。ユニカフェグループでは、資材の①薄肉化、②紙化、③バルブレス包材の導入、の3つの対策を大きな柱として、まずは石油由来のプラスチック使用量を削減することを目標に取組んでまいります。

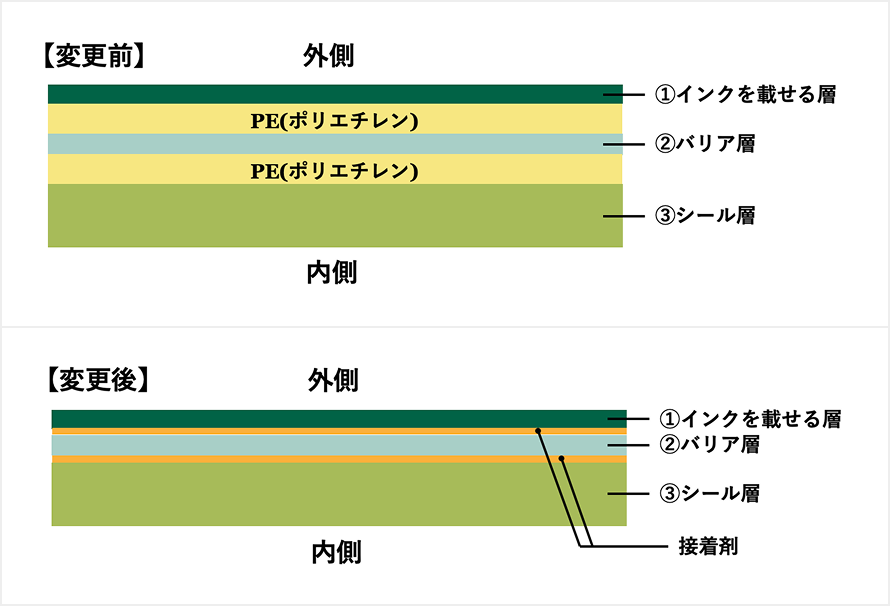

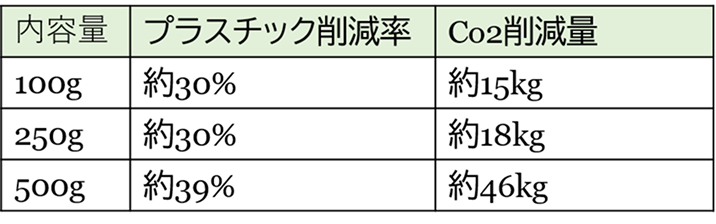

包材の薄肉化

コーヒーの包材は、いくつかの層が重なって出来ています。

安全に製品をお届けするために不可欠の包材機能はそのままに、各層の接着剤として使用されていたPE(ポリエチレン) を、プラスチック由来でない接着剤へ切り替えることで、品質はそのままにプラスチック使用量を削減いたしました。

一部に紙を使用した包材の導入

神奈川総合工場のドリップバッグ製造ラインにて、一部紙素材を使用したドリップバッグ製品を製造できるようになりました。

様々な検証を経て、これまでの包材と同等の品質、製造効率を保持しつつプラスチック使用量を削減でき、紙マークをつけて販売が可能となります。

2024年はお客様からの受注製品で初めての製造が実現しましたが、今後自社製品への導入を目指してまいります。

目標

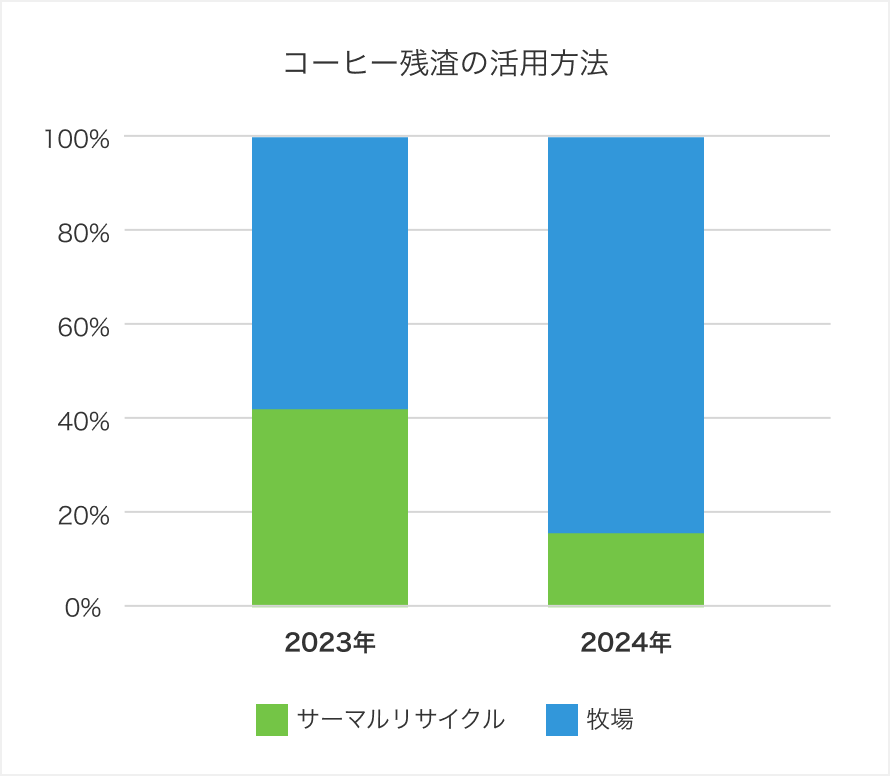

コーヒー残渣(※)のリサイクル率

2030年 100%

※神奈川総合工場で発生する焙煎豆、粉、微粉、チャフ

牧場での再利用

製造工程で生じるコーヒー残渣は、磯沼ミルクファーム様、服部牧場様が経営する牧場に提供して再利用しています。コーヒー残渣は牛舎の敷料にすることで牛たちの生活空間を快適にするとともに、牛舎内の臭いを和らげる効果があるため近隣地域の環境維持にも貢献しています。

また、磯沼ミルクファーム様では敷料として使用済みのコーヒー残渣と牛糞を混ぜて堆肥を生産・販売しています。

牧場で再利用していただくことで、コーヒー残渣は土に還り、他の農作物を育てる循環が作られています。

磯沼ミルクファーム

コーヒーを撒いた

牛の寝床

完熟コーヒー牛糞堆肥

「牛之助」

その他の取組み

麻袋の再利用

コーヒー生豆の輸送・保管に用いられる「麻袋」の再利用に取組んでいます。神奈川総合工場では、製造工程の始めに麻袋を裁断し、中の生豆だけを製造ラインに投入します。空になった麻袋は、再生原料化したり、果樹園の敷材等の用途で農業に活用したりして、廃棄物の削減に努めています。

紙資源の削減

デジタル化の推進によって、紙資源の消費量削減に取組んでいます。ワークフローシステムやWeb会議システム活用による社内文書の電子化、製造現場におけるタブレット端末を用いた製造データの管理など、ICTを活用して業務をデジタル化することで、紙資源の消費量を削減しています。また、わたしたちが使用する名刺には、抽出後のコーヒー粉(コーヒーグラウンズ)と麻袋を配合した環境に優しい再生紙を使用しています。